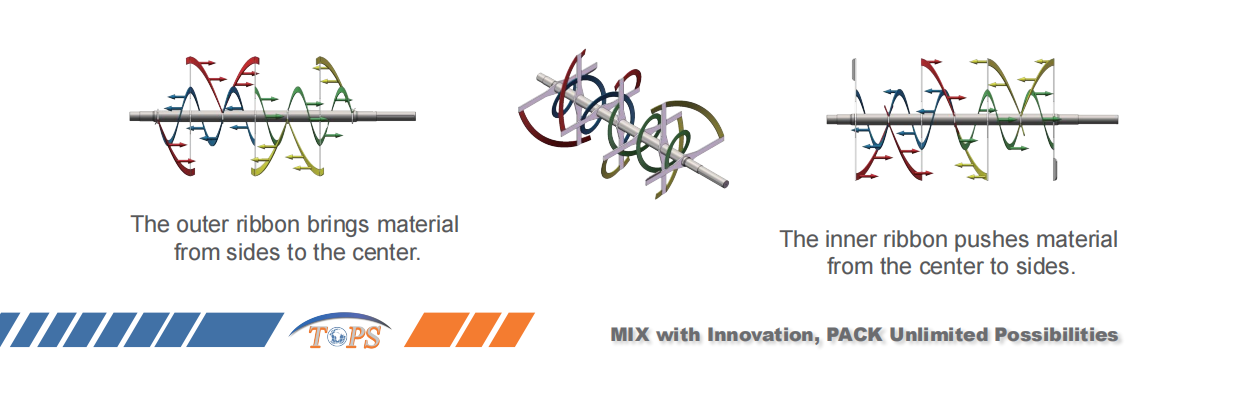

Zoals u wellicht weet, is de lintmenger een uiterst efficiënt mengapparaat dat vooral wordt gebruikt voor het mengen van poeders met poeders, of voor het mengen van een groot deel poeder met een kleine hoeveelheid vloeistof.

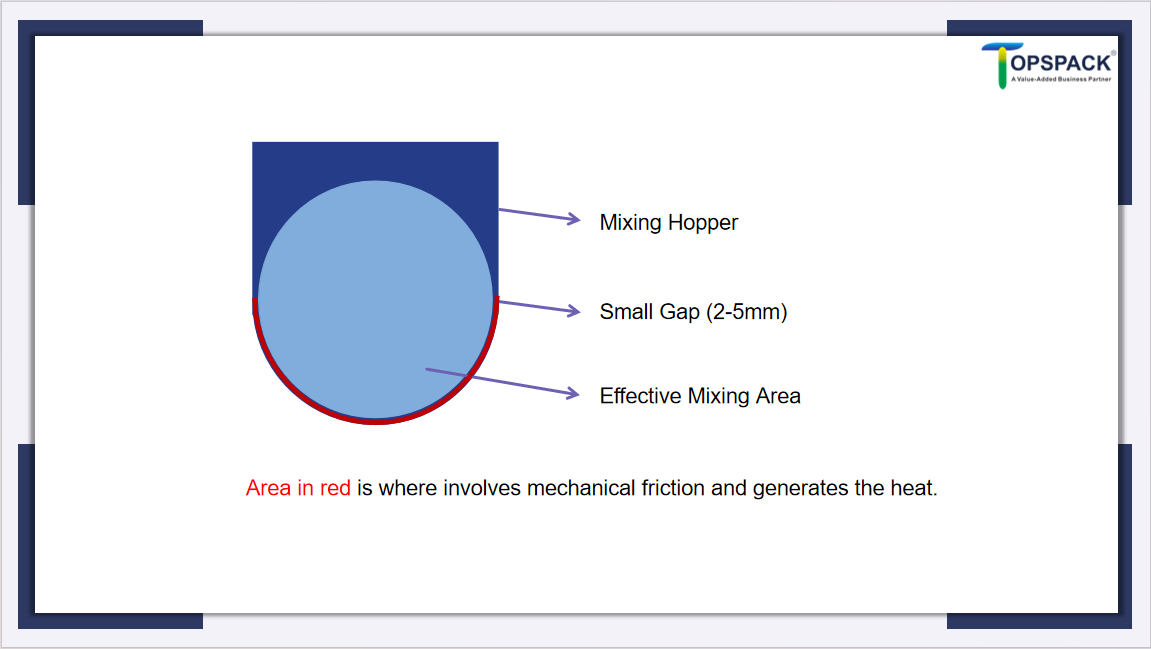

Vergeleken met andere horizontale mengers, zoals peddelmengers, heeft de lintmenger een groter effectief mengoppervlak, maar veroorzaakt wel enige schade aan de materiaalvorm. Dit komt doordat de opening tussen de lintbladen en de wand van de menggoot klein is, en de kracht van de linten en de wand van de menggoot het materiaal kan verpletteren en warmte kan genereren, wat de eigenschappen van sommige materialen kan beïnvloeden.

Bij het selecteren van een lintmenger kan ik rekening houden met de volgende aspecten:

- Materiële vorm: Het materiaal moet de vorm hebben van poeder of kleine korrels en de schade aan de materiaalvorm moet minimaal acceptabel zijn.

- Warmte die ontstaat door wrijving tussen materiaal en machine: Of de gegenereerde warmte invloed heeft op de prestaties en eigenschappen van specifieke materialen.

- Eenvoudige berekening van de blendergrootte: Bereken de benodigde afmetingen van de lintmenger op basis van de benodigde materialen.

- Optionele configuraties: Zoals onderdelen die in contact komen met materialen, spuitsystemen, koel- of verwarmingsmedia, mechanische afdichtingen of gasafdichtingen.

Nadat u het materiaalformulier hebt gecontroleerd,De volgende zorg is het verwarmingsprobleem.

Wat moeten we doen als het materiaal temperatuurgevoelig is?

Sommige poeders in de voedingsmiddelen- of chemische industrie moeten op een lagere temperatuur blijven. Overmatige hitte kan leiden tot veranderingen in de fysische of chemische eigenschappen van het materiaal.

Laten'gebruiken een limiet van 50°C als voorbeeld. Wanneer grondstoffen bij kamertemperatuur (30°C) de blender binnenkomen,°C) kan de blender tijdens gebruik warmte genereren. In bepaalde wrijvingszones kan de hitte ervoor zorgen dat de temperatuur boven de 50 graden Celsius uitkomt.°C, wat we willen vermijden.

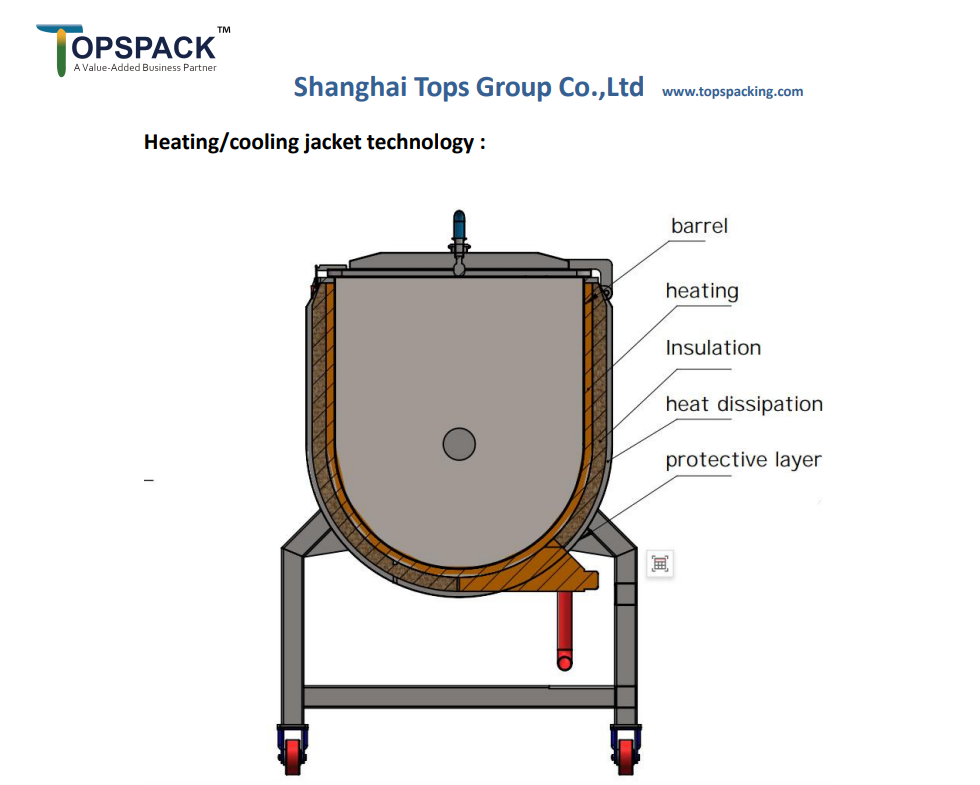

Om dit probleem op te lossen, kunnen we een koelmantel gebruiken, die water op kamertemperatuur als koelmedium gebruikt. De warmte-uitwisseling tussen het water en de wrijving van de mengwanden koelt het materiaal direct af. Naast koeling kan het mantelsysteem ook worden gebruikt om het materiaal tijdens het mengen te verwarmen, maar de in- en uitlaat van het warmtemedium moeten dan wel worden aangepast.

Voor koeling of verwarming is een temperatuurverschil van minimaal 20°C is noodzakelijk. Als ik de temperatuur verder moet regelen, kan een koelunit voor het koelmedium water soms nuttig zijn. Daarnaast zijn er andere media, zoals hete stoom of olie, die voor verwarming kunnen worden gebruikt.

Hoe bereken ik de grootte van de lintmenger?

Nadat u het verwarmingsprobleem hebt overwogen, volgt hier een eenvoudige methode om de grootte van de lintmenger te selecteren, ervan uitgaande dat:

Het recept bestaat uit 80% proteïnepoeder, 15% cacaopoeder en 5% andere toevoegingen. De benodigde productie is 1000 kg per uur.

1.De gegevensInodig voor de berekening.

| Naam | Gegevens | Opmerking |

| Vereiste | HoeveelA kg per uur? | Hoe lang het telkens duurt, hangt af.B Tijden per uur Voor grote hoeveelheden, zoals 2000 liter, één uur voor twee keer. Het hangt van de grootte af. |

| 1000 kg per uur | 2 keer per uur | |

| Vermogen | HoeveelC kg per keer? | A kg per uur÷ B keer per uur=C kg per keer |

| 500 kg per keer | 1000 kg per uur ÷ 2 keer per uur = 500 kg per keer | |

| Dikte | HoeveelD kg per liter? | U kunt het hoofdmateriaal in Google opzoeken of een 1L-container gebruiken om het nettogewicht te meten. |

| 0,5 kg per liter | Neem het proteïnepoeder als hoofdbestanddeel. Op Google is het 0,5 gram per kubieke milliliter = 0,5 kg per liter. |

2.De berekening.

| Naam | Gegevens | Opmerking |

| Laadvolume | HoeveelE Liter per keer? | C kg per keer ÷D kg per liter =E Liter per keer |

| 1000 liter per keer | 500 kg per keer ÷ 0,5 kg per liter =1000 liter per keer | |

| Laadsnelheid | Maximaal 70% van totaal volume | Beste mengeffect voor lintblender |

| 40-70% | ||

| Min. Totaal volume | HoeveelF Totaal volume ten minste? | F Totaal volume×70% =E Liter per keer |

| 1430 liter per keer | 1000 liter per keer÷70% ≈1430 liter per keer |

De belangrijkste datapunten zijn deUitvoer(Een kg per uur)EnDdichtheid (D kg per liter)Zodra ik deze informatie heb, is de volgende stap het berekenen van het totale volume dat nodig is voor een lintmenger van 1500 liter.

Optionele configuraties om te overwegen:

Laten we nu andere optionele configuraties bekijken. De belangrijkste overweging is hoe ik mijn materialen in de lintmenger wil mengen.

Koolstofstaal, roestvrij staal 304, roestvrij staal 316: Van welk materiaal moet de lintmenger gemaakt zijn?

Dit hangt af van de industrie waarin de blender wordt gebruikt. Hier is een algemene richtlijn:

| Industrieel | Materiaal van de blender | Voorbeeld |

| Landbouw of chemie | Koolstofstaal | Meststof |

| Voedsel | Roestvrij staal 304 | Eiwitpoeder |

| Farmaceutisch | roestvrij staal 316/316L | Chloorhoudend desinfectiepoeder |

Spuitsysteem: Moet ik vloeistof toevoegen tijdens het mengen?

Als ik vloeistof aan mijn mengsel moet toevoegen of vloeistof moet gebruiken om het mengproces te vergemakkelijken, is een sproeisysteem noodzakelijk. Er zijn twee hoofdtypen sproeisystemen:

- Eentje die gebruikmaakt van schone perslucht.

- Een andere variant gebruikt een pomp als energiebron en kan daardoor complexere situaties aan.

Verpakkingsafdichting, gasafdichting en mechanische afdichting: Wat is de beste keuze voor asafdichting in een blender?

- VerpakkingszegelsZijn een traditionele en kosteneffectieve afdichtingsmethode, geschikt voor toepassingen met gemiddelde druk en snelheid. Ze maken gebruik van zachte pakkingmaterialen die rond de as worden geperst om lekkage te verminderen, waardoor ze gemakkelijk te onderhouden en te vervangen zijn. Na langere gebruiksperiodes kunnen ze echter periodieke afstelling en vervanging vereisen.

- Gasafdichtingen, Aan de andere kant wordt contactloze afdichting bereikt door een gasfilm te vormen met behulp van gas onder hoge druk. Het gas dringt door de opening tussen de wand van de blender en de schacht, waardoor lekkage van het afgedichte medium (zoals poeder, vloeistof of gas) wordt voorkomen.

- Samengestelde mechanische afdichting Biedt uitstekende afdichtingsprestaties en eenvoudige vervanging van slijtdelen. Het combineert mechanische en gasafdichting, wat zorgt voor minimale lekkage en een langere levensduur. Sommige ontwerpen bevatten ook waterkoeling om de temperatuur te reguleren, waardoor het geschikt is voor warmtegevoelige materialen.

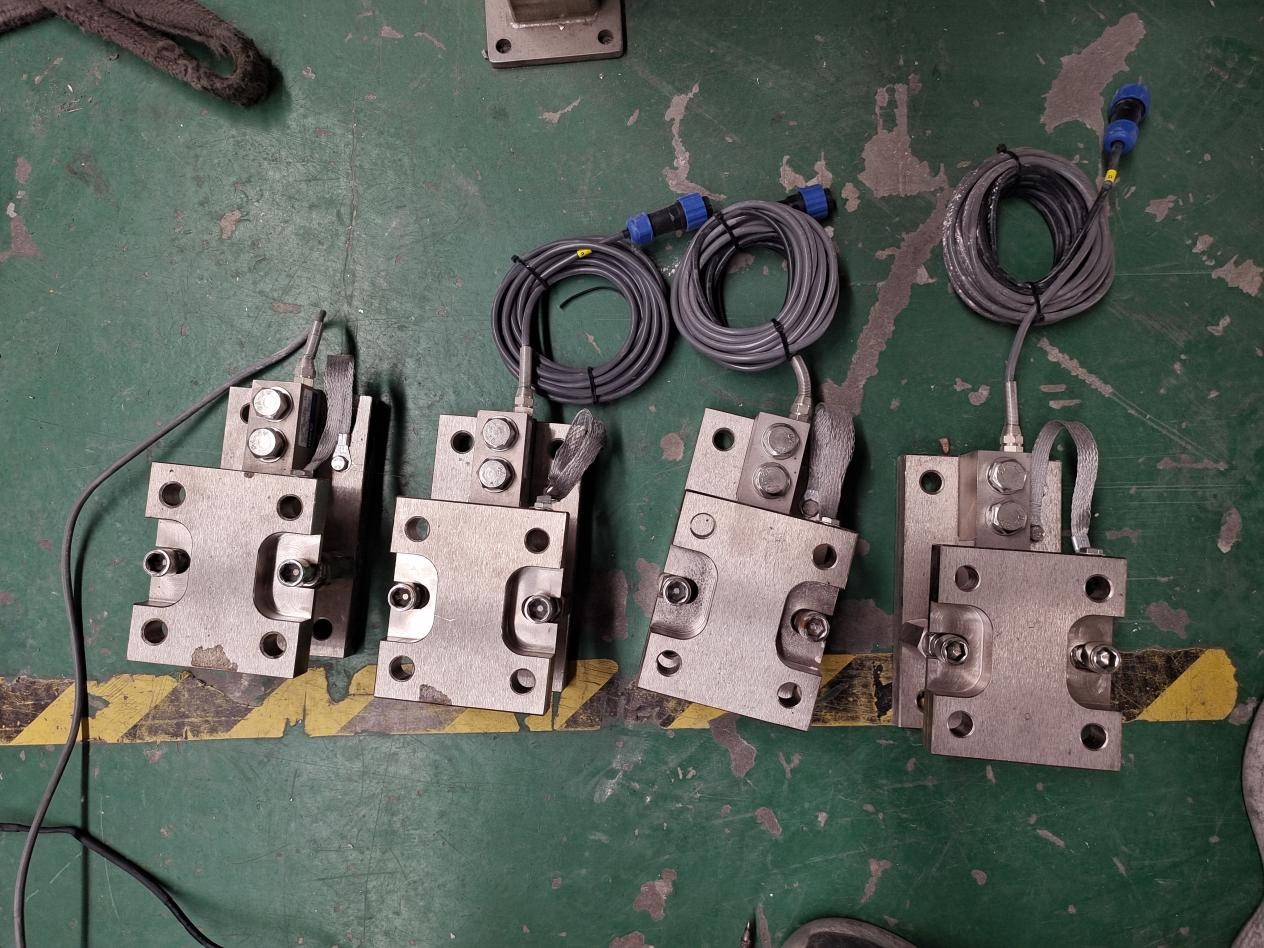

Integratie van weegsystemen:

Er kan een weegsysteem aan de blender worden toegevoegd om elk ingrediënt nauwkeurig te meten's verhouding tijdens het voedingsproces. Dit zorgt voor een nauwkeurige controle van de formulering, verbetert de batchconsistentie en vermindert materiaalverspilling. Het is vooral nuttig in industrieën die een strikte receptuurnauwkeurigheid vereisen, zoals de voedingsmiddelen-, farmaceutische en chemische industrie.

Opties voor afvoerpoorten:

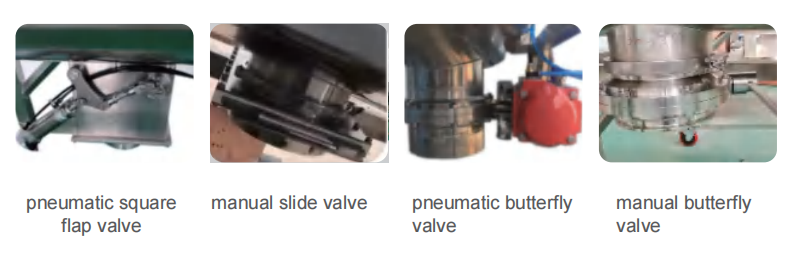

De afvoerpoort van een blender is een cruciaal onderdeel en bestaat doorgaans uit verschillende kleptypen: vlinderklep, flip-flopklep en schuifklep. Zowel de vlinderklep als de flip-flopklep zijn verkrijgbaar in pneumatische en handmatige uitvoeringen, wat flexibiliteit biedt afhankelijk van de toepassing en operationele vereisten. Pneumatische kleppen zijn ideaal voor geautomatiseerde processen en bieden nauwkeurige controle, terwijl handmatige kleppen meer geschikt zijn voor eenvoudigere processen. Elk kleptype is ontworpen om een soepele en gecontroleerde materiaalafvoer te garanderen, waardoor het risico op verstoppingen wordt geminimaliseerd en de efficiëntie wordt geoptimaliseerd.

Heeft u nog vragen over het principe van de lintmenger? Neem dan gerust contact met ons op voor meer advies. Laat uw contactgegevens achter en we nemen binnen 24 uur contact met u op om uw vragen te beantwoorden en u te helpen.

Plaatsingstijd: 26-02-2025